Lantbrukare samlades till temadag om vatten

Nyheter Efter ett år med både torka och regn står vattenfrågan högt på lantbrukarnas agenda. När Agro Sörmland höll årets första temadag för de gröna näringarna…

Benny har levt i renarnas tjänst i 65 år

Nyheter "Våren med renarna är rena högtiden."

Grisstallet som nu är svensk redskapsfabrik

Nyheter I ett tidigare grisstall i Närkes Kil lagerhålls redskap till ett stort antal traktorer, entreprenadmaskiner och truckar. I år är det tio år sedan Svenska…

Guidens nästa steg för en hållbar fjällturism

Okategoriserade Hälsofördelarna med ett liv i naturen.

Nu kan skogssverige mötas – digitalt!

Nyheter Att hitta rätt entreprenör för det arbete man vill ha utfört som skogsägare är inte alltid lätt, speciellt inte om det rör sig om mer…

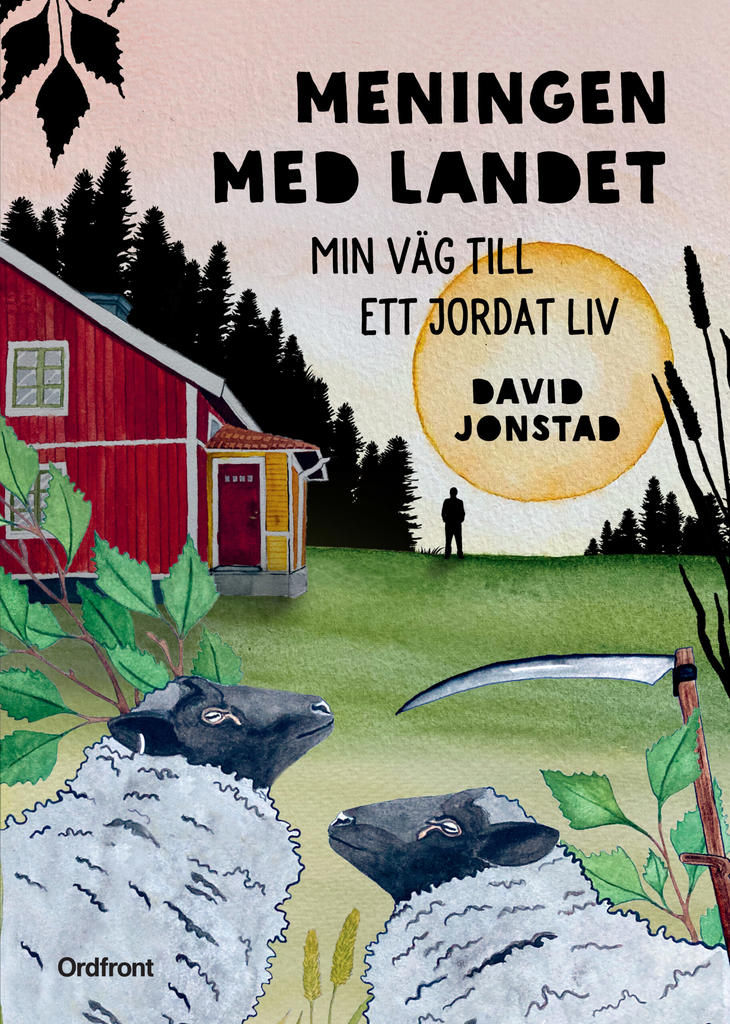

De lämnade storstan för självhushållning

Reportage Från storstadsstressen till landsbygdslugnet – med David Jonstad.

Barkborrarna orsakar fortsatt stora problem

Nyheter Just nu sätter barkborrarna agendan för skogsbruket i stora delar av Svea Jord & Skogs område. Läget är allvarligt vilket de flesta kan se med…

Andra regler gäller för staten

Nyheter När barkborren slår till drabbas mycket skog. Som skogsägare har man då vissa skyldigheter. Ett exempel är att man bör ta bort vindfällen. Men vad…

Fortfarande lågt grundvattenstånd

Nyheter Trots att det på många håll varit en rätt blöt och sval sommar är det fortfarande torrt i marken. Inte sällan försvinner vattnet hos folk…